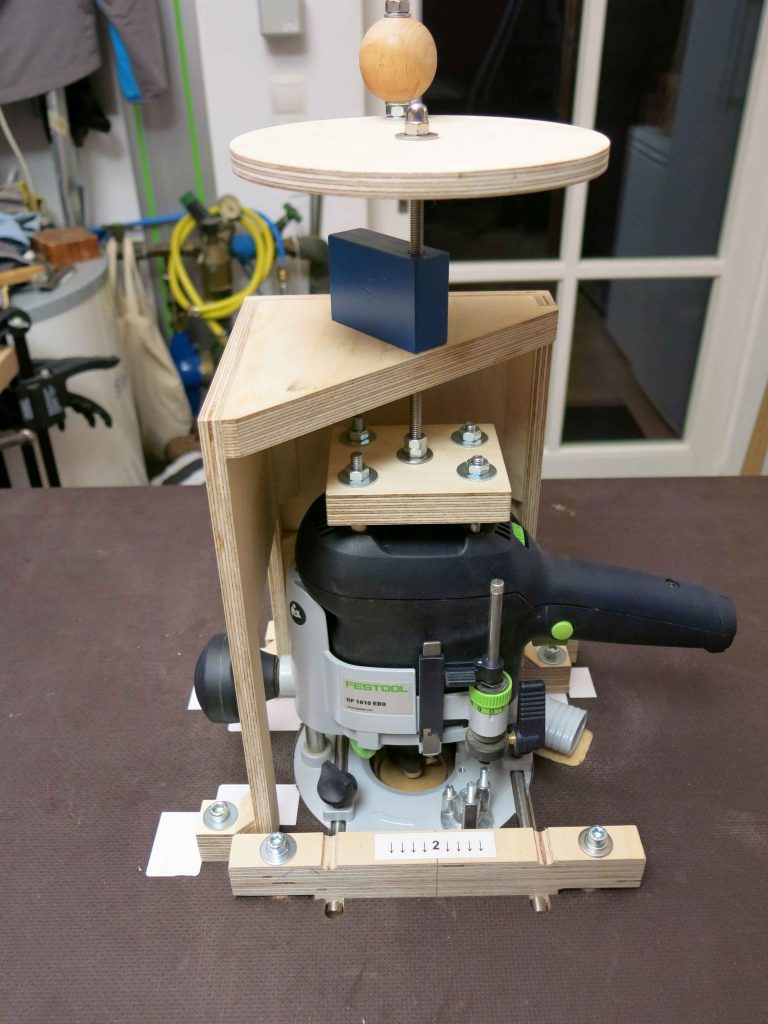

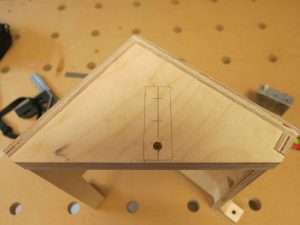

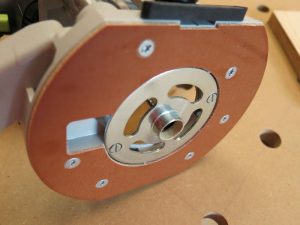

Nun, nach sehr langer Zeit endlich ein neuer Beitrag. Ich habe mit dem Bau eines Frästisches angefangen. Der Frästisch soll einfach einzusetzen und aufzubauen sein und im abgebauten Zustand wenig Platz einnehmen, da meine Werkstatt sehr klein ist. Hier bereits vorab ein Foto vom Endergebnis der Höhenverstellung und Befestigung der Oberfräse.

Ich habe mich beim Bau durch das Buch “Handbuch Oberfräse” von Guido Henn und diverse Youtube-Videos inspirieren lassen. Letzendlich haben ich aber keinen Frästisch gefunden, der allen meinen Anforderungen entspricht. Das sind im einzelnen:

- Platzbedarf im abgebauten Zustand

- Größe im aufgebauten Zustand

- Variabilität

- Präzision

- Qualität der Höhenverstellung

- Skalierung bzw. Handhabbarkeit der Höhenverstellung (Hub pro Umdrehung)

Als erstes habe ich die Grundplatte gekauft, eine 20 mm Siebdruckplatte. Diese habe ich winkelig zugeschnitten und die Kanten mit der Oberfräse abgerundet. Die Maße sind 67 x 94 cm und haben sich aus dem Format eines Reststückes ergeben, welches ich für unter 10€ im Baumarkt in der Resteecke ergattern konnte. Es war nicht so einfach ein Reststück zu finden, welches auch absolut eben ist.

Zu Beginn habe ich mir Gedanken gemacht, an welcher Stelle die Oberfräse sitzen soll. Hier spielen vier Aspekte eine Rolle.

- Wie weit soll der Fräsanschlag nach hinten verschoben werden können?

- Wie viel Platz soll vor dem Fräser verbleiben, damit noch ein zusätzlicher Winkel mit Führungsnut installiert werden kann, um Werkstücke im rechten Winkel am Fräsanschlag vorbeiführen zu können?

- Wie viel Auflagefläche soll der Frästisch auf der Werkbank erhalten, damit er noch sicher mit Zwingen oder Befestigungsschrauben befestigt werden kann?

- Wie viel Platz benötigt die Halterung der Fräse und der Höhenverstellmechanismus?

Der Fräser sitzt bei meinem Frästisch rechts/links bzw. vorne/hinten mittig in der Platte.

Die nächsten Überlegungen galten der Halterung und der Höhenverstellung der Oberfräse. Ich wollte, dass Höhenverstellung und Befestigung separat ausgeführt sind. Herr Henn hat dies in einem Bauteil untergebracht, was den Aufbau natürlich sehr schnell und kompakt gestaltet. Mir gefällt allerdings nicht, dass die Fräse durch das Verklemmen der Stangen geschieht und die Fräse dadurch nicht korrekt mit der Grundplatte aufliegt, sondern eher schwebt. Daher habe ich die Nuten der Stangen mit einem zylindrischen Fräser hergestellt und so tief gestaltet, dass die Grundplatte in der Ausfräsung satt aufliegt und die Stangen die Fräse auf der Auflagefläche verspannen.

Bei der Höhenverstellung von Guido Henn gefiel mir nicht, dass die Spindel mit ihrem Druckpunkt über die Befestigungspunkte auf der Grundplatte herausragt. Dadurch können Hebelkräft auf den Verstellmechanismus entstehen, die diesen leicht nachgeben lassen können. Zudem hat Herr Henn eine Gewindestange M14 verwendet. Diese ist natürlich sehr stabil und bietet dem Gewinde im Holz ausreichend Auflagefläche und damit Stabilität. Ich wollte hingegen nur einen M6 Gewindestab verwenden, da dieser eine Steigung von einem Milimeter hat. Daher ergibt sich genau ein Millimeter Höhenverstellung bei einer Umdrehung. Dadurch ist eine exakte Höhenjustage und eine einfache Handhabung möglich. Der Nachteil der M6 Gewindestange ist, dass sie leichter verbiegen kann. Hier ist Vorsicht in der Bedienung geboten. Die Gewindeführung habeich mit einem massieven Stahlblock ausgeführt.

Nun zum Bau:

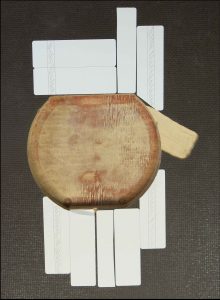

Da die Ausfräsungen in der Platte sehr exakt sein müssen und auch eine komplizierte Form haben, habe ich für das Anzeichnen weiße Etiketten auf die Platte geklebt und darauf angezeichnet. Dies hat sich sehr bewährt.

Als erstes wird der Mittelpinkt des Fräsers auf der Platte festgelegt. Als nächstes habe ich die Grundplatte der Oberfräse exakt vermessen und den Radius besimmt. Dann habe ich die Geraden parallel zur Vorderkante mit der Führungsschiene gefräst. Die Frästiefe beträgt Plattenstärke minus 6 mm. Als nächstes habe ich die Bögen auf gleiche Tiefe gefräst. Hierzu habe ich den Fräszirkel genutzt. Dieser wird mit dem Nagel im festgelegten Fräsermittelpunkt befestigt. Als maximale Spanabnahme habe ich bei allen Fräsungen ca. 5 mm eingestellt. Daher waren jeweils mehrere Fräsdurchgänge nötig. Danach habe ich die gesamte Vertiefung für die Grundplatte ausgefräst. Hierfür habe ich die Oberfräse mit einer Vergrößerung der Grundplatte ausgerüstet, da dann der Überhang der Fräse besser abgefangen wird und die Führung leichter und exakter ist. Meine Auflagevergrößerung werde ich noch in einem späteren Artikel vorstellen.

Schließlich wurden noch die Aussparung für den Anschluß der Absaugung ausgefräst.

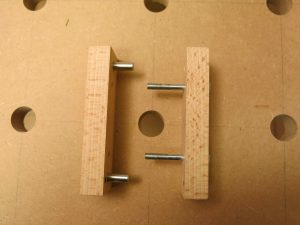

Für die Befestigung der Fräse habe ich mir in der Schlosserei ein Rundprofiel aus Edelstahl mit 8 mm Durchmesser besorgt. Hiervon habe ich zwei entsprechende Stücke abgelängt. Es wird oft beschrieben, Gewindestangen zu benutzen, aber ich scheue mich die rauhen Stangen durch die Führung an der aus Aluminium gefertigten Grundplatte der Fräse zu schieben. Die Lage der Befestigungsstangen habe ich wieder auf den weißen Aufklebern (unten nicht mehr zu sehen) aufgezeichnet. Die Aussparungen habe ich mit einem 10 mm Fräser gefertigt. Ich habe nur so tief wie nötig gefräst. Die Fräsung ist wieder mit der Führungschiene und Parallel zur Kante der Platte durchgeführt worden.

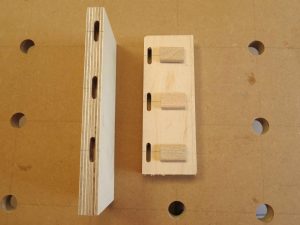

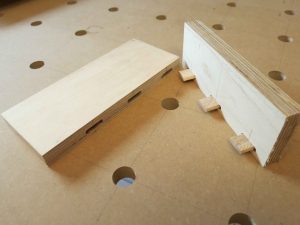

Danach habe ich nach gleichem Verfahren die Nuten für die Andruckpratzen gefräst. Die Pratzen haben eine Abmessung von

20 X 35 x 210 mm und bestehen aus Multiplex. Auf den vier Aufklebern sind bereits die Opsitionen der Rampamuffen aufgezeichnet, mit denen die Pratzen verschraubt werden. Für das Herstellen der beiden runden Kerben, in denen die Besestigungsstangen einrasten, habe ich die beiden Pratzen gegeneinander verspannt und an der Berührungsstelle mit Durchmesser 8 mm gebohrt. Achtung, die unterseiten gegeneinander verspannen, da sonst die Pratzen so aussehen, wie meine (Kerbe auf der Oberseite). Grrr. Nun noch kurz die Bohrungen für die Befestigungsschrauben herstellen (7mm).

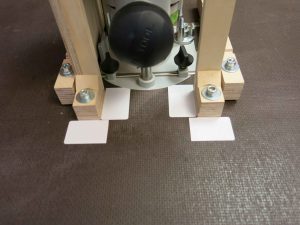

Im folgenden Bild ist die in die Platte eingesetzte Fräse mit den Befestigungsstangen und den eingedrehten Rampamuffen zu sehen. Ich habe erstmals Rampamuffen eingesetzt und bin begeistert. Ich hatte nur 0,2 mm größer vorgebohrt, als der Kerndurchmesser der Muffen. Ich würde nächstes mal großzügiger vorbohren, da man schon einiges an Kraft benötigt die Muffen einzuschrauben. Dabei wölbt sich auch leicht das Material hoch, was ich später wieder abgeschlifen habe. Für das Eindrehen der Muffen habe ich mir ein Eindrehwerkzeug gebaut, damit die Muffen absolut winklig in der Platte sitzen. Damit das Gewinde der Muffe gut greift, habe ich die Bohrungen großzügig gesenkt. Die Bohrung im Eindrehwerkzeug ist genau 6 mm, damit die M6 Schraube zum eindrehen kein Spiel hat. Ich habe darauf geachtet, dass die Schraube einen möglichst langen zylindrischen glatten Schaft hat, damit die Bohrung nicht verschleißt. Zusätzlich habe ich Buche als Hartholz gewählt.

Da ich nur einen “normalen” langen Inbusschlüssel hatte, war es schwierig, beim Eindrehen nicht zu “eiern”. Ich würde einen Schlüssel mit einem Knäbel bevorzugen.

Hier die Fräse im eingebauten Zustand:

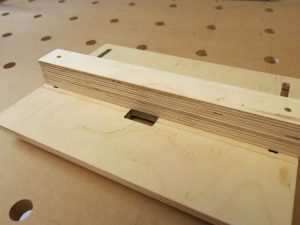

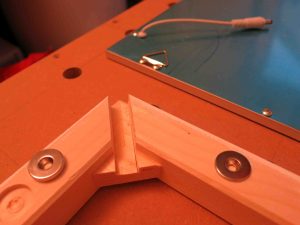

Die Höhenverstellung ist prinzipiell der von Herrn Henn ähnlich. Ich habe mich für eine Ausführung als diagonal halb geteilter Kasten entschieden, wobei der Kasten so groß ist, dass der Druckpunkt der Spindel über dem Mittelpunkt der Fräse liegt. Der blaue Klotz ist aus Stahl und mit dem Deckel verschraubt. Herr Henn hat als Druckpunkte auf die Schrauben des Oberfräsengehäuses Spaxschrauben gewählt, was ich zwar funktional aber nicht optimal finde. Ich habe mich für abgesägte M6 Schrauben mit zylindrischem glatten Ende entschieden. Diese sind in der Einragtiefe so ausgerichtet, dass die Platte, die sie fixieren, horizontal steht und nicht kippelt. Zwei Schrauben, diagonal zu einander, habe ich mit Malertape umwickelt, so dass sie “saugend und schmatzend” in den Gehäusebohrungen sitzen. Damit habe ich eine spielfreie Ansteuerung der Fräse gewährleistet.

Der Deckel, auf dem der Gewindeblock verschraubt ist, besteht aus 18 mm und die Seitenteile aus 9 mm Multiplex. Die Ecken sind innen mit Dreikantleisten verstärkt. Ebenso sind die Füße aus Multiplex. Alle Teile sind nur verklebt, was aber für eine ausreichende Stabilität sorgt. Ich habe beim Verkleben auf genaue Winkligkeit geachtet.

Auf der schmalen Seite habe ich eine großzügige Aussparung in das Seitenteil geschnitten, damit der Arretierungsknauf der Oberfräse ausreichend Platz für die Bedienung hat.

Nun wird der Verstellkasten auf der Platte zwischen den Spannpratzen ausgerichtet und die Bohrungen für die Rampamuffen zur Verschraubung angezeichnet. Die Rampamuffen werden wie zuvor beschrieben eingebaut .

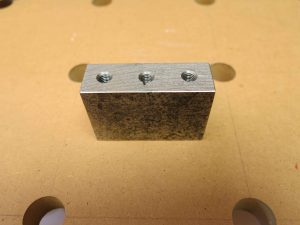

Mein blauer Gewindeblock ist etwas zu hoch geraten. ich wollte eine möglichst lange Gewindeführung haben, hatte aber die maximale Länge des Gewindebohrers nicht bedacht. Daher musste ich von der anderen Seite noch etwas aufbohren. Der Gewindeblock hat die Abmesungen von 20 x 40 x 60 mm. Eine Höhe von 30 mm hätte auch ausgereicht. Die drei Bohrungen sind im Abstand von 20 mm zueinander mittig in die Bodenseite gebohrt und geschnitten. Die mittlere und eine seitliche Bohrung sind als Sackloch ausgeführt, da diese für die zwei Befestigungsschrauben bestimmt sind. Alle Bohrungen haben M6-Gewinde. Anschließend habe ich den Block gut entgratet, mit Aceton entfettet und blau lackiert.

Die Frage ist nun, wie man exakt die Position der Bohrung im Gehäusedeckel der Verstelleinrichtung findet. Ich habe eine M6-Schraube mit MalerTape umwickelt, so dass sie stramm und damit mittig in die Bohrung der Druckplatte passt. Zuvor habe ich der Schraube den Kopf abgesägt und sie in meine Ständerbohrmaschine gespannt. Dann habe ich vorsichtig und bei geringer Drehzahl mit einer Flachfeile eine Spitze angefeilt (“angedreht”). Nun habe ich die 4 Druckschrauben in der Druckplatte so eingerichtet, dass sie Platte in der Waage steht und nicht kippelt. Dann habe ich die Schreube mit der Spitze nach oben in die Druckplatte eingebaut. Danach wird die Druckplatte bei heruntergefahrener Oberfräse eingesetzt und die Fräse nach oben gefahren. Nun erhält man einen Abdruck der Spitze an der Unterseite des Deckels. Jetzt kann an der Ständerbohrmaschine mit einem Holzbohrer exakt an der richtigen Position das Durchgangsloch gebohrt werden.

Nun kann der Gewindeblock durch die Bohrung im Deckel mit einer Schraube mit der Gewindebohrung der Spindel verschraubt werden. Der Block sollte nur leicht verschraubt werden, so dass er sich zur Ausrichtung noch leicht drehen läßt. Die Schraube wird wieder im Bereich der Bohrung im Deckel mit Malertape umwickelt, damit sie exakt mittig sitzt. Nun kann mit einem Anschlagwinkel der Block ausgerichtet und mit einer Zwinge fixiert werden. Als nächstes wird der Umriß des Blockes und die Position der Befestigungsbohrungen angezeichnet und die Bohrungen hergestellt.

Jetzt wird die Handkurbel gebaut. Hierfür habe ich wieder mit dem Fräszirkel aus Multiplex eine Scheibe mit 15 cm Durchmesser und 9 mm hergestellt und auf einer Seite eine 36°-Teilung angezeichnet. 36° entspricht bei einem M6-Gewinde mit einer Steigung von einem Millimeter genau einer Verstelung von 0,1 mm. Als Griff habe ich eine 35 mm Holzkugel drehbar an die Scheibe geschraubt. Um die Bohrung in der Kugel genau mittig zu setzen bin ich wie folgt vorgegangen: Ich habe auf der Ständerbohrmachiene ein Brett verschraubt, in das ich ein Sackloch gebohrt habe, dessen Durchmesser so groß ist, dass wenn man die Kugel hineinlegt, sie sicher zentriert ist. Nun kann, ohne das Brett vorher zu lösen, die Bohrung in der Kugel genau mittig positioniert werden, und sie kommt an der anderen Seite der Kugel auch genau mittig aus.

Als letztes wird alles zusammengebaut und verschraubt. An Gewindeenden, die man später mit der Hand berührt, habe ich Hutmuttern verwendet.

Nun muss noch die Bohrung in die Platte des Frästisches gebohrt werden. Das habe ich mit der Oberfräse getan. Ich habe mit unteschiedlichen Fräsern, bis zum Maximalen Fräserdurchmesser der mir zur Verfügung steht, Schritt für Schritt die Bohrung gefräst. Zuvor habe ich die Platte auf ein altes Brett gelegt, damit die Oberseite nicht ausreißt.

Viel Spaß mit dem Frästisch.

Später werde ich noch den Bau des Anschlagwinkels beschreiben.